Ещё о дисках - теория от WSP ITALY

18 Марта 2012

18894

1

5.0

|

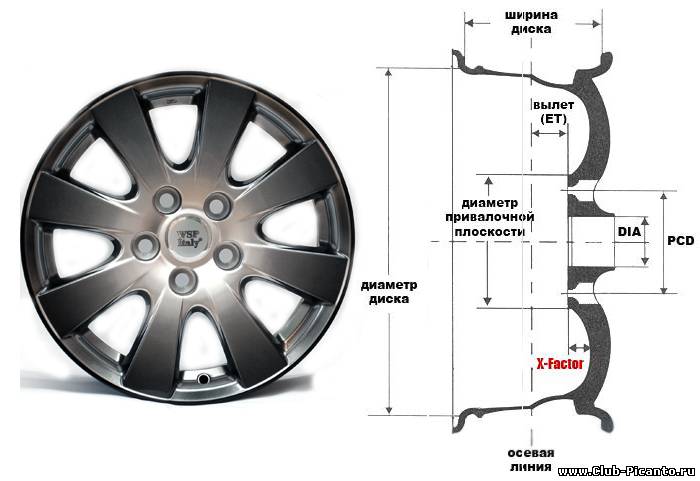

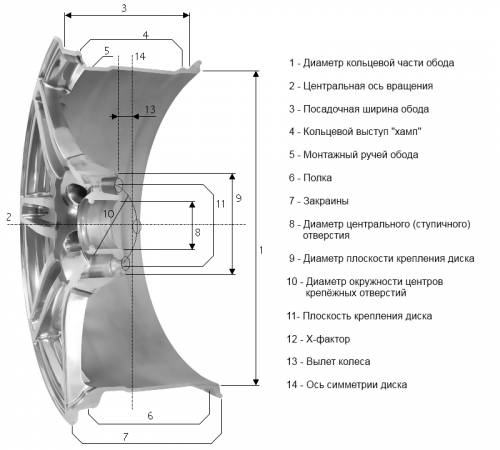

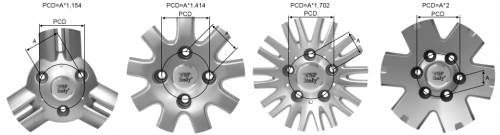

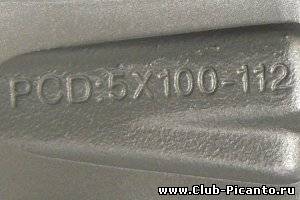

ОБЩАЯ СТРУКТУРА КОЛЕСА. МАРКИРОВКА ДИСКА Часто очень полезным бывает умение прочитать технические данные, которые нанесены производителем на колесный диск. Параметры диска, по которых специалист или Вы сами можете сделать подбор на тот или иной автомобиль, выглядят, к примеру, так: 8,5x20 5x112 ET33 Hub Ø 66.6. Знание основных технических моментов структуры колесного диска помогут Вам грамотно подойти к выбору и покупке дисков.  1. Диаметр кольцевой части обода (Wheel Diameter), на которую опирается шина, измеряется в дюймах. 2. Центральная ось вращения. 3. Посадочная ширина обода (расстояние между закраинами) (Rim Width), измеряется в дюймах. Знак маркировки "х" между условными обозначениями посадочной ширины обода и диаметра кольцевой части обода указывает на то, что обод неразъемный (состоит из одного элемента), знак "-", что обод состоит из нескольких элементов. 4. Кольцевой выступ "хамп" (Hump - возвышение, бугор) вдоль закраин колесного диска служит для дополнительной фиксации бортов бескамерной шины. Основное назначение хампов - надежная фиксация борта покрышки в поворотах, чтобы не допустить разгерметизации колеса. Существует несколько конструкций хампов: простой хамп H (один хамп вдоль внешней стороны), двойной H2 (один хамп вдоль внешней стороны, другой - вдоль внутреннего края диска, что повышает надежность фиксации шины на колесе), плоский FH (Flat Hump), ассиметричный AH (Asymmetric Hump), комбинированный CH (Combined Hump). 5. Монтажный ручей обода предназначен для облегчения демонтажа шины. Знак маркировки "А" указывает на то, что монтажный ручей обода расположен асимметрично; знак "S", что монтажный ручей обода расположен симметрично. 6. Полка - посадочные места бортов шин, наклоненных к середине, как правило, под углом 50. 7. Закраины (Rim Flange), представляют собой боковые упоры для бортов шины. Маркировка буквами J, JJ, JK, K, L, B, P и D обозначает конструктивные особенности бортовых закраин обода (углы наклона, радиусы, закругления и т.п.). 8. Диаметр центрального (ступичного) отверстия (Centre bore Diameter, Hub Center, устойчивого международного обозначения нет) измеряется в миллиметрах со стороны плоскости крепления и должен соответствовать диаметру посадочного цилиндра на ступице автомобиля. Точное совпадение этих размеров обеспечивает предварительное центрирование колеса на ступице, что облегчает установку болтов. 9. Диаметр плоскости крепления диска (привалочная плоскость). 10. Диаметр окружности центров крепёжных отверстий (PCD — Pitch Circle Diameter) измеряется в миллиметрах. Отверстия крепления колеса располагаются на различных диаметрах с жестким позиционным допуском, по отношению к центральному отверстию. При необходимости PCD можно вычислить, используя формулы геометрии: формулы вычисления радиуса описанной окружности правильного треугольника, квадрата, правильного многоугольника. Измерив расстояние между двумя ближайшими центрами крепёжных отверстий, и используя следующие формулы, в зависимости от количества крепёжных отверстий, можно определить PCD: три крепёжных отверстия: PCD=А*1,154; четыре крепёжных отверстия: PCD=А*1,414; пять крепёжных отверстий: PCD=А*1,702; шесть крепёжных отверстий: PCD=А*2, где А - расстояние между двумя ближайшими центрами крепёжных отверстий.  11. Плоскость крепления диска (привалочная плоскость) (Mounting Surface Face) 12. Х-фактор (Caliper Clearance или Brake Clearance) - расстояние между плоскостью крепления диска и задней стороной диска – влияет на совместимость с тормозами конкретной марки автомобиля. Если Х-фактор большой, то колесо "встанет" на автомобиль, где суппорт сильно выступает за плоскость крепления диска, если Х -фактор близок к нулю, то колесо предназначено для автомобилей, где тормозные элементы не выступают за плоскость крепления диска. 13. Вылет колеса (ЕТ, другие обозначения DEPORT, OFFSET) - расстояние между плоскостью крепления диска и осью симметрии диска, измеряется в миллиметрах. Вылет "положительный", если плоскость крепления диска не заходит за ось симметрии, "отрицательный" – если переходит вышеуказанную ось. "Нулевой" вылет означает, что плоскость крепления диска полностью совпадает с его осью симметрии. 14. Ось симметрии диска (Rim Centerline). В соответствии с требованиями правил UN/ECE 124 производитель дисков TM WSP Italy наносит на колесо постоянную и четкую маркировку со следующими данными: 1) товарный знак изготовителя  2) обозначение конфигурации обода  3) вылет колеса  4) дата изготовления (месяц и год)  5) маркировка, подтверждающая тестирование продукции в соответствии с требования правил JWL-VIA (Japan Light Wheel Alloy, Vehicle Inspection Association) (рис. см. ниже) 6) предельная весовая нагрузка на диск в килограммах  7) присоединительные размеры  "ШИНЫ+ДИСКИ" КАК СДЕЛАТЬ ПРАВИЛЬНЫЙ ВЫБОР При выборе шин или дисков, мы рекомендуем обращать внимание на правильное соотношение параметров резины и колесного диска, тем более когда подбор шин/дисков на авто происходит самостоятельно. В этом случае, у автомобилистов чаще всего возникает вопрос: какую шину можно поставить на понравившийся диск? На этот вопрос мы и постараемся ответить. Чтобы разобраться, давайте познакомимся с общими техническими параметрами шин, которые необходимо знать, чтобы выбрать тот или иной тип покрышки.  Маркировка шин имеет следующий вид: 205/55 R16 83V 205 - ширина профиля шины (B), мм; 55 – серия шины или высота профиля шины (Н), указывает отношение высоты профиля шины к ее ширине и выражается в %. В нашем случае высота составляет 55% от ширины (205 мм), т.е., 112,75 мм; R – указывает на радиальную конструкцию покрышки; 16 – диаметр диска (d), на который подходит данная шина, измеряется в дюймах; 83 – индекс или коэффициент нагрузки, указывающий на допустимую нагрузку на шину в кг. V – индекс скорости, является частью индекса нагрузки; обозначается буквой, которая соответствует максимальной допустимой скорости движения, при которой шина может нести нагрузку, соответствующую индексу нагрузки. А теперь давайте рассчитаем, какой ширины должен быть диск, чтобы на него можно было установить данную шину. Существует достаточно простая формула, которая помогает провести такой расчет: Ширина диска = Ширина протектора шины - 20% Для нашего примера 205/55 R16: Ширина профиля шины 205мм - 20% = 164 мм Теперь остается только перевести данную величину в дюймы, так как посадочная ширина диска измеряется именно в них (1 дюйм=2,54 см= 25,4 мм). Ширина диска=164мм/25,4=6,5 дюймов 6,5 дюймов - является рекомендуемой шириной обода диска для шины 205/55. Для разных типоразмеров покрышек также рассчитаны минимальные и максимальные значения ширины посадочного обода дисков. ТАБЛИЦА СООТНОШЕНИЯ ПАРАМЕТРОВ ШИН И ДИСКОВ При выборе шин или дисков, мы рекомендуем обращать внимание на правильное соотношение параметров резины и колесного диска, тем более когда подбор шин и дисков на авто происходит самостоятельно. Ниже приведена таблица соотношения параметров шин и дисков.     ПРОЦЕДУРА СЕРТИФИКАЦИИ ДИСКОВ СОГЛАСНО UN/ECE 124 UN/ECE 124 - Единообразные предписания, касающиеся официального утверждения колес для легковых автомобилей и их прицепов, ООН. Требования UN/ECE 124 охватывают новые сменные колеса, предназначенные для транспортных средств. Они не применяются к изначально устанавливаемым колесам или сменным колесам изготовителя транспортного средства, определенным в пунктах 2.3 и 2.4.1. UN/ECE 124. Они не применяются к "специальным колесам", определенным в пункте 2.5 UN/ECE 124, которые подлежат национальному официальному утверждению. Сертификация дисков согласно UN/ECE 124 является обязательной на территории стран Европы. На сегодняшний день, производитель дисков WSP Italy, проходит процедуру признания соответствия своей продукции данному документу в трех независимых органах: CPA (Департамент министерства наземного транспорта) Италия; NSAI (Национальная организация по стандартизации) Ирландия; VCA (Национальное агентство стандартизации) Великобритания. Процедура сертификации - сложный и кропотливый процесс, который начинается с подачи производителем заявки для прохождения официального утверждения (признания) типа колеса. К заявке прилагаются: подробные чертежи дисков в трех экземплярах. техническое описание, включающее следующие характеристики: категорию сменных колес - пункты 2.4.2, 2.4.3 и 2.4.4 UN/ECE 124; обозначение бортовой закраины обода - вылет колеса - сведения о креплении колеса; крутящий момент затяжки болтов и гаек; способ крепления балансировочных грузов; необходимые вспомогательные принадлежности (дополнительные монтажные элементы); указание на международный стандарт; пригодность для установки бескамерной шины; надлежащие типы вентилей; максимальная несущая способность; максимальное давление воздуха в шине; сведения о материале изготовления, включая химический состав (см. приложение 4 UN/ECE 124); обозначение размера шины, указанное изготовителем транспортного средства для изначального оборудования; документация с указанием характеристик транспортного средства на которое предназначается колесо; подробные инструкции по установке; образцы колес для проведения лабораторных испытаний, или протоколы испытаний, составленные независимым органом. После рассмотрения заявки органом по сертификации, проверки всей необходимой документации, проведения дополнительных тестов, выдается заключение («утверждение») по форме согласно Приложения 1 UN/ECE 124. Заключение может носить как положительный, так и отрицательный характер. В случае негативного решения, производитель проводит тщательный анализ причин, поиск дефектов и способы их устранения. Процедура признания соответствия занимает не менее 1 месяца с момента подачи документов в сертификационный орган. Например, литые диски WSP Italy признаются "частично соответствующими сменными колесами" согласно п. 2.4.4. UN/ECE 124. Выдержка из правил UN/ECE 124: 2.3."изначально устанавливаемые колеса" означает колеса, которые разрешено устанавливать на определенной модели транспортных средств изготовителем транспортных средств в процессе изготовления транспортного средства; 2.4."сменные колеса" означает колеса, которые предназначены для замены изначально устанавливаемых колес в течение срока эксплуатации транспортного средства. Сменные колеса могут принадлежать к одной из следующих категорий: 2.4.1. "сменные колеса изготовителя транспортного средства" - колеса, поставляемые изготовителем транспортного средства; 2.4.2. "идентичные сменные колеса" - колеса, которые изготовлены с использованием такого же производственного оборудования и материалов, какие используются для изготовления сменных колес, поставляемых изготовителем транспортного средства. Они отличаются от сменных колес изготовителя транспортного средства только отсутствием товарного знака изготовителя транспортного средства и номера элемента; 2.4.3. "аналогичные сменные колеса" - колеса, которые являются аналогичными сменным колесам изготовителя транспортного средства, но изготовлены изготовителем, который не поставляет указанные колеса изготовителю транспортного средства. Что касается конструкции (базовый профиль, размеры, вылет, тип и качество материала изготовления и т.д.) и срока эксплуатации, то они полностью соответствуют сменным колесам изготовителя транспортного средства; 2.4.4. "частично соответствующие сменные колеса" ‑ колеса, изготовленные изготовителем, который не поставляет указанные колеса изготовителю транспортного средства. Что касается конструкции, вылета, обозначения обода, диаметра окружности центров крепежных отверстий и диаметра центрального отверстия, то они соответствуют параметрам изначально устанавливаемого колеса, однако профиль колеса, конструкционный материал и т.д. могут быть иными; 2.5. "специальные колеса" означает колеса, которые не являются изначально устанавливаемыми колесами и которые не отвечают критериям для колес, изложенным в пункте 2.4 (например, колеса с иной шириной или диаметром обода). (Полная версия UN/ECE 124 - здесь>>.) КОНТРОЛЬ КАЧЕСТВА ДИСКОВ WSP ITALY СОГЛАСНО UN/ECE 124 В соответствии с требованиями правил UN/ECE 124 производителем дисков проводятся несколько испытаний: - репрезентативное испытание на коррозию; - испытание на изгиб при кручении; - испытание при качении; - испытание на удар. Испытание на коррозионную стойкость (Corrosion Test). Проводится испытание в солевом тумане согласно стандарту ISO 9227 в течение 384 часов. Отобранный из серийной партии образец с обработанной поверхностью подвергается повреждению посредством нанесения крестообразных насечек и ударов щебнем (стандарт ISO 565) для имитации повреждений, имеющих место в ходе нормальной эксплуатации транспортного средства (повреждения наносятся в зоне бортовой закраины обода и внутри колеса). Образец с обработанной поверхностью подвергается испытанию в солевом тумане, в ходе которого образец и любые элементы, с которыми он обычно находится в соприкосновении, помещаются в вертикальном положении в установку для проведения испытания в солевом тумане. Каждые 48 часов колесо поворачивается на 90°. После 192 часов испытания не должно быть никаких значительных признаков коррозии. После 384 часов коррозия не должна негативно затрагивать функциональные свойства колеса, а также элементы крепления и посадочную полку обода, что подтверждаться посредством проведения испытания на изгиб при кручении или испытания при качении в зависимости от места появления коррозии.  Испытание на изгиб при кручении (Rotating Bending Test). В ходе испытания на изгиб при кручении имитируются поперечные силы, воздействующие на колесо при движении автомобиля по кривой. Обод колеса жестко закрепляется на испытательном стенде внутренней бортовой закраиной обода при помощи полукруглых скоб. В зоне крепления колеса к ступице (т.е. через вал передачи усилия с фланцем, имеющим такой же диаметр окружности центров крепежных отверстий, что и на транспортном средстве, для установки на котором предназначено колесо) прилагается изгибающий момент. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30%, смещение вала превышает смещение, измененное приблизительно после 10 000 циклов, менее чем на 10%.  Испытание при качении (Rolling Test). В ходе испытания при качении имитируется напряжение, возникающее в колесе при движении транспортного средства по прямой, посредством вращения колеса на/в барабане с минимальным внешним диаметром 1,7 м в случае внешнего испытания при качении или с минимальным внутренним диаметром, равным динамическому радиусу шины, деленному на 0,4, в случае внутреннего испытания при качении. Испытательная скорость обычно 60-100 км/ч, эквивалентное расстояние пробега 2000км. После соответствующих испытаний не допускаемыми являются технические трещины, максимально допустимое ослабление крутящего момента затяжки, изначально приложенного к болтам и гайкам крепления колеса не более 30%  Испытание на удар (Impact Test). Проверяется прочность колеса на разлом на закраинах и в других критических точках при ударе колеса о препятствие. Испытание на косой удар имитирует наезд автомобиля массой 1000 кг, движущегося со скоростью 60 км/ч, колесом на неподвижное препятствие, причем под углом 30°. Так может случиться, например, когда автомобиль сносит передними колесами на бордюр или же он в заносе ударяется об него задним колесом. Угол выбран не случайно, статистические исследования характерных аварий подтверждают, что средний угол наезда на препятствие составляет около 27-28°. Считается, что колесо не выдержало испытания, если отмечается любое из следующих явлений: одна или несколько видимых трещин уходят вглубь центрального элемента колеса в сборе; центральный элемент отделяется от обода; шина полностью теряет внутреннее давление в течение одной минуты. Деформации колеса или трещин в зоне той части обода, на которую пришелся удар лицевой частью ударного элемента, не означает того, что колесо не выдержало испытания.  КОНТРОЛЬ КАЧЕСТВА ДИСКОВ WSP ITALY СОГЛАСНО "JWL" JAPAN LIGHT WHEEL ALLOY "JWL" (Japan Light Wheel Alloy) - это система стандартов, принятых японским правительством с целью обеспечения безопасности транспортного средства, использующего алюминиевые диски. Каждый предоставленный на японский рынок колесный диск должен быть протестирован на соответствие стандартам JWL. Эти стандарты являются общепринятыми во всем мире, поскольку они приемлемы для большинства дорожных условий. Тестирование дисков в соответствии с требованиями стандартов JWL предполагает проведение: - испытания на выносливость; - испытания на изгиб при кручении; - испытания на удар. Испытание на выносливость (Cornering Fatigue Test (Drum Endurance Test)). Целью этого испытания является проверка силы, прочности и выносливости обода диска. Диск с шиной («обутый») размещается на оборудование для тестирования, затем применяется радиальное давление, чтобы имитировать вес транспортного средства. Продолжительность тестирования 500,000 циклов, после чего диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. Радиальное испытание на выносливость, способность сопротивляться действию повторных (циклических) нагрузок (Radial Load Fatigue Test (Rotary Bending Test)). Цель этого теста - проверка прочности диска колеса. Спицы и ступица являются первой точкой распределения веса от транспортного средства, поэтому именно прочность спиц измеряется с помощью этого теста. Диск размещается на оборудование для тестирования и к его центру применяется изгибающее усилие. После 100,000 циклов диск проходит тщательную проверку на наличие трещин, деформаций или потери гаек. 13-ти градусное ударное испытание (13 Degree Impact Test). Главной целью этого теста является проверка прочности соединения обода и спиц диска, ведь участок диска, где соединяются спица и обод, является структурным элементом диска колеса, который подвергается огромной нагрузке. Горизонтальная сила давления на обод и вертикальная нагрузка на спицы пересекаются на этом соединении, поэтому надлежащая структурная стабильность имеет решающее значение для колеса. В процессе тестирования колесо с шиной размещается на оборудовании для тестирования таким образом, чтобы его ось находилась под углом 13°± 1° относительно вертикали и его наивысшая точка была обращена к ударному элементу. В таком положении заданный вес ударяет об внешнюю боковину шины, тем самым влияя на выносливость колеса. Затем колесо проверяется на наличие трещин, деформаций и утечки воздуха. Данный тест имитирует фактические условия использования диска, очень важен в условиях недавно появившейся тенденции сочетания диска большого радиуса с низкопрофильной резиной, что приводит к более высокой нагрузке на внутреннюю часть обода. Проведение производителем испытаний в соответствии с требованиями стандартов JWL гарантирует высокое качество продукции европейского уровня, и что самое главное - безопасность в эксплуатации. СЕРТИФИКАЦИЯ В РОССИИ В каждой стране существует своя национальная система стандартов, в соответствии с которой разрешается ввозить и распространять товары на территории того или иного государства, и нормативные документы, действующие в ЕС, отличаются от утвержденных законодательством России, предусматривающим прохождение процедуры сертификации на признание соответствия качества литых дисков требованиям стандартов РФ. Сертификат выдается согласно Техническому регламенту о безопасности колесных транспортных средств (Постановление Правительства РФ №720 от 10.09.2009). Данный документ устанавливает требования к безопасности колесных транспортных средств при их выпуске в обращение на территории Российской Федерации и их эксплуатации независимо от места изготовления и распространяется как на транспортные средства в целом, так и на отдельные их компоненты, оказывающие влияние на безопасность транспортных средств (в частности «колеса» код ОК 005 (ОКП) 45 9132). Сертификат соответствия подтверждает, что колесные диски из легкосплавного металла соответствуют высоким требованиям данного Технического регламента. http://itaro.com.ua/ |

Комментарии (1) | |

|

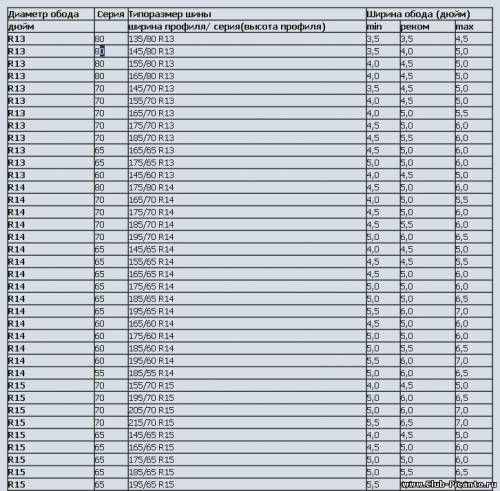

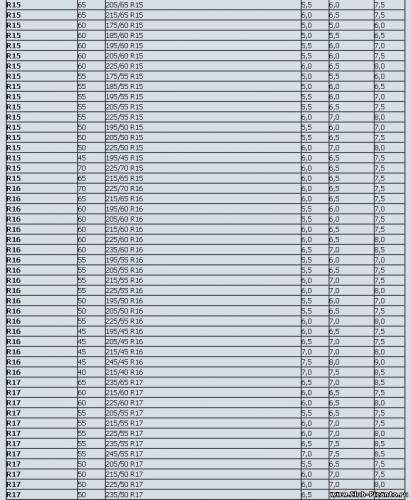

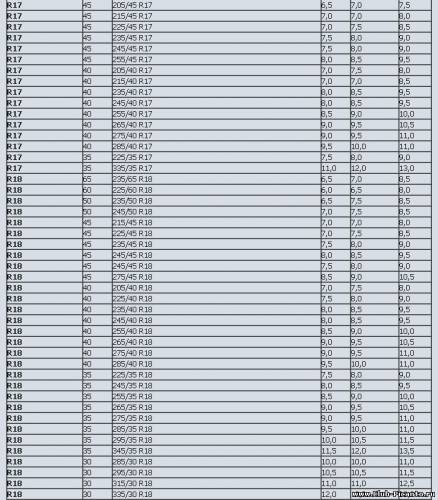

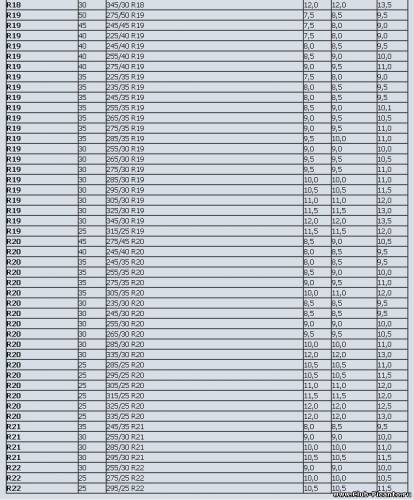

| |